Hva er en keramisk hengende transportør?

2025.09.17

2025.09.17

Bransjenyheter

Bransjenyheter

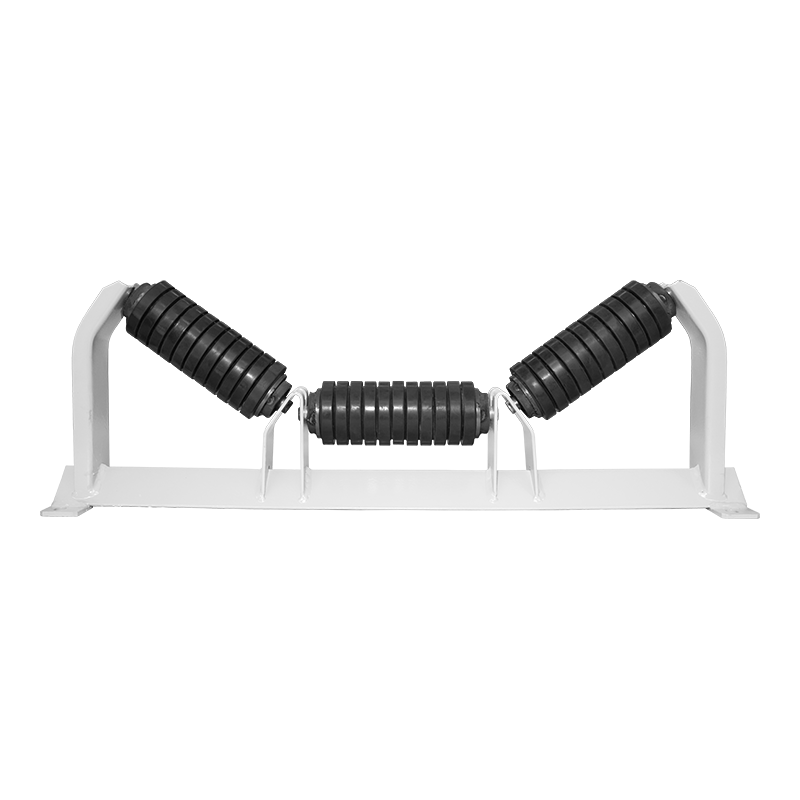

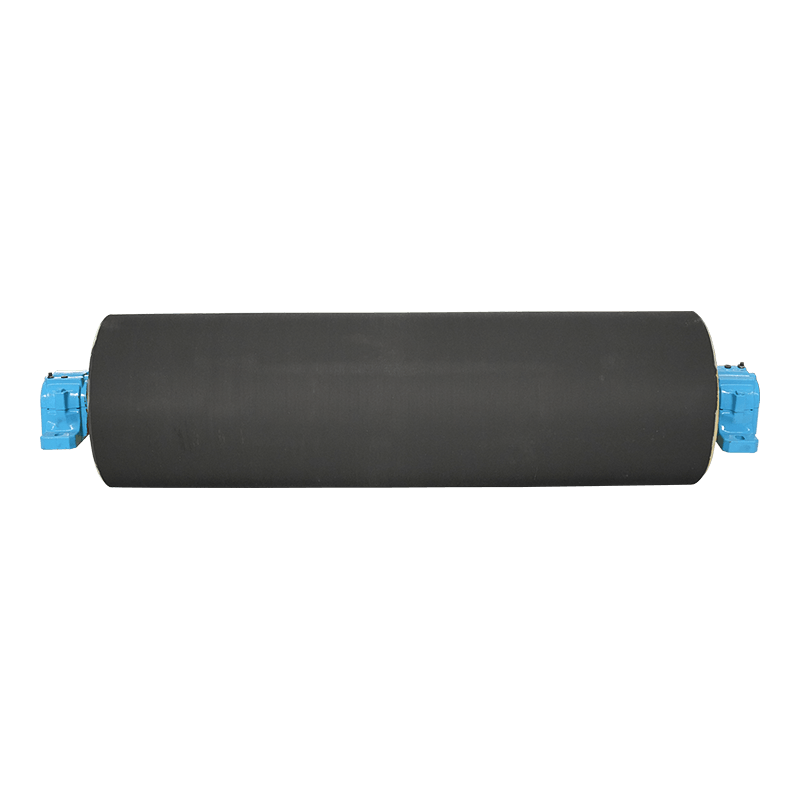

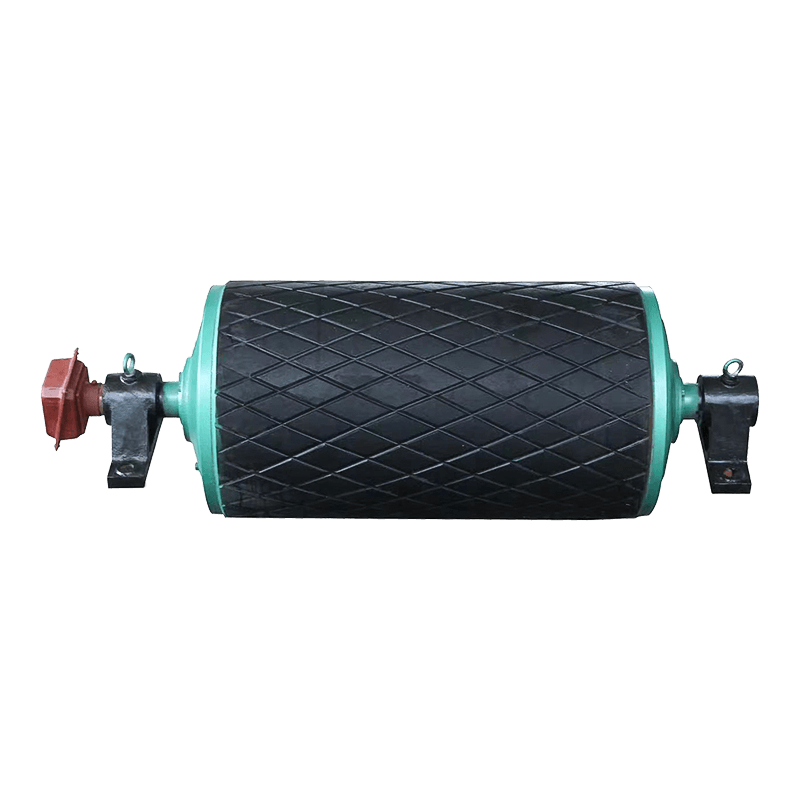

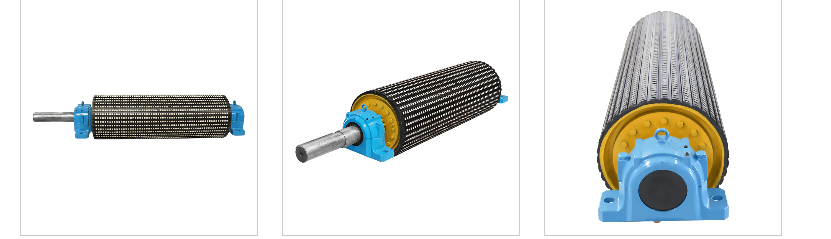

En keramisk hengende transportørskive er en stasjon eller omdirigerende remskive med et spesielt gummibelegg på overflaten av en metallrulle, innebygd med ultraharde keramiske plater. Keramiske ruller tilbyr høy slitestyrke, anti-sklisikre egenskaper, lang levetid, vedlikeholdsfri drift, lav rotasjonsmotstand og høy bærende kapasitet.

1. Hva er en keramisk hengende transportør remskive ?

Base (kjerne): En stålrulle av høy kvalitet som gir strukturell styrke og rotasjonskraft.

Base (pute): Et lag med svært elastisk og slitasje-spesialgummi. Denne gummien blir først vulkanisert og påført rulleoverflaten.

Overflate (rustning): Utallige små, ekstremt hardt aluminiumoksyd (al₂o₃) keramiske plater er jevnt innebygd i et mønster på denne ikke -vulcaniserte gummibåde. En vulkaniseringsprosess med høy temperatur danner deretter et helt solid binding mellom gummi-, keramiske og stålruller.

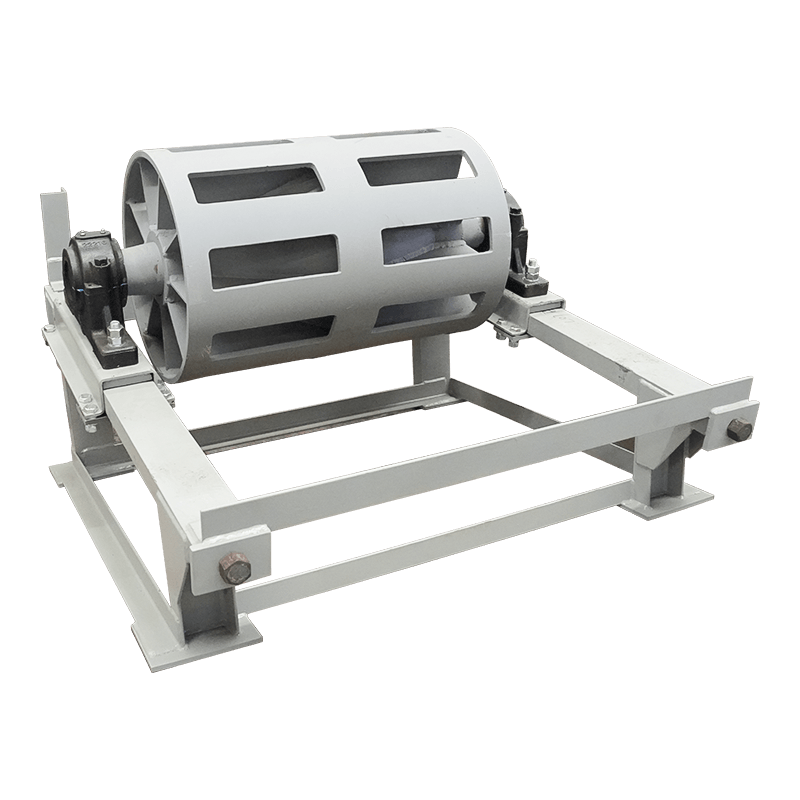

2. Hvordan fungerer det? (Hvordan det fungerer)

Driftsprinsippet kombinerer keramikkens ekstreme hardhet med gummiens høye friksjon:

Funksjonen til de keramiske platene: Keramikk er bare nest etter diamant i hardhet, med en Mohs -hardhet på 9. Disse hevede keramiske plater fungerer som "tenner", kraftig gjennomborende vannfilmer, gjørme, støv og andre partikler på transportørbeltet og arbeidsflaten, og kontakt direkte transportøren.

Funksjonen til gummien: Gummiområdene mellom de keramiske platene gir et stort elastisk kontaktområde og høy friksjon.

Synergistisk effekt: Under drift frikasser de keramiske skivene friksjonsinnlysende medier, mens gummien "griper" transportørbeltet. Denne "harde og myke" kombinasjonen gir ekstremt pålitelig drivkraft, selv under våte og gjørmete forhold, og forhindrer effektivt at transportbåndet sklir.

3. Viktige funksjoner og fordeler

Ekstremt høy glidemotstand: Dette er dens kjernefordel. De keramiske platene avviser effektivt vann og skitt. Selv i våte og gjørmete miljøer er friksjonskoeffisienten 2-3 ganger høyere enn for vanlige ruller, og eliminerer fullstendig problemet med transportbåndsklidning. Slitestyrke: Alumina keramikk er 266 ganger mer slitasje-motstandsdyktig enn manganstål og 171,5 ganger mer slitasje-motstandsdyktig enn støpejern med høy krom. De tåler materiell erosjon, spesielt riper fra skarpe gjenstander, og tilbyr et levetid som langt overgår det for forskjellige metall- og gummibelagte remskiver.

Korrosjonsbestandighet: Keramiske materialer er kjemisk stabile og motstandsdyktige mot etsende miljøer som syrer, alkalier og saltspray, noe som gjør dem ideelle for applikasjoner som gruvedrift, havner, metallurgi og den kjemiske industrien.

Stabil drift og lave vedlikeholdskostnader: Den ekstremt lange levetiden reduserer driftsstans og erstatningskostnader på grunn av slitasje på remskiven, og reduserer vedlikeholdsmengden og kostnadene for reservedeler, noe som resulterer i høye samlede økonomiske fordeler.

Keramiske blokker motstandsdyktige mot å falle av: Ved å bruke en vulkaniseringsprosess med høy temperatur er de keramiske blokkene innebygd og innkapslet i gummien, i stedet for bare å bundet sammen. Dette sikrer eksepsjonell styrke og motstand mot å falle av.

4. Søknadsscenarier

Keramisk belagte remskiver brukes først og fremst i industrielle og gruveapplikasjoner som involverer tunge belastninger, høye hastigheter, tøffe miljøer og områder som er utsatt for glidning. Eksempler inkluderer:

Gruvedrift: Fuktige underjordiske forhold med høye nivåer av kullstøv, og det gjørmete miljøet med åpne gruver. Termiske kraftverk: Kulltransportsystemer, spesielt de våte og glatte områdene under kullbunkere.

Port terminaler: Lasting og lossing av malm, kull og bulk last, utsatt for sjøvann, saltspray korrosjon og høyintensitetsoperasjoner.

Sementplanter: Forberedelse av råstoffer og transport av kløfter, noe som resulterer i høyt støv og alvorlig slitasje.

Metallurgisk industri: De høye temperaturen, støvete miljøene med sintring, jernproduksjon og stålproduksjonsverksteder.

Langdistanse, høyvinkel beltetransportører: krever ekstremt høye friksjonskoeffisienter for drivrullene.